【每日分享】熟料散装机的结构组成及操作使用流程

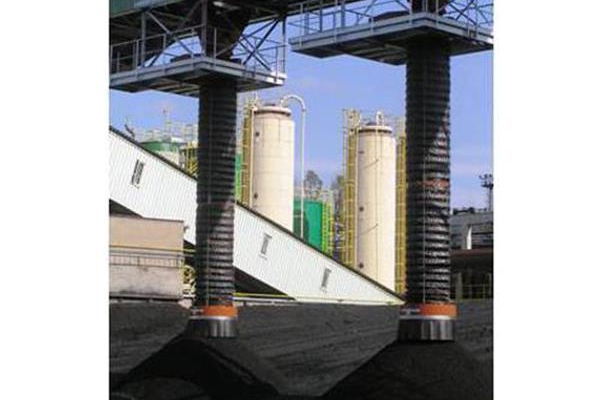

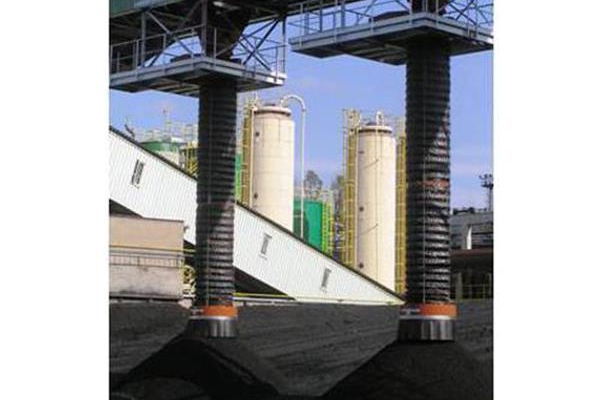

熟料散装机是专为水泥、冶金等行业设计的自动化物料输送设备,主要用于将熟料库(储存≤25mm粒径熟料的封闭料仓)内的散装物料高效、精准地输送至散装运输车或船舶。

熟料散装机的功能在于解决传统人工装载效率低、粉尘污染严重的问题,实现“库-车/船”全流程自动化作业,提升装卸效率并降低粉尘外溢率。熟料散装机的结构组成系统

- 流量控制模块:手动棒阀(基础调节)、电动/气动扇形阀(精准启闭,响应时间≤0.5s)——用于控制熟料库与卸料装置的连通状态,调节下料初始流量;

- 垂直输送模块:卷扬装置(钢丝绳牵引,升降速度0-12m/min可调)——驱动卸料头垂直升降,适配不同高度的运输工具(如货车车厢、散装船舱);

- 柔性卸料模块:伸缩卸料装置(可伸缩范围1.5-6m,不锈钢材质防磨损)——随卸料头同步伸缩,确保物料均匀落入运输工具指定区域;

- 环保防护模块:收尘软管(耐磨防腐材质,与伸缩卸料装置联动伸缩)、配套收尘器(脉冲布袋/旋风除尘,风量5000-20000m³/h可选)——实时捕集卸料过程中产生的粉尘(粉尘浓度≤30mg/m³,满足环保排放标准);

- 智能监测模块:电容式/射频导纳料位开关(检测精度±5mm)、接近传感器(监测卸料头位置)——实时反馈物料装载状态,防止过装或空载;

- 中枢控制模块:电控系统(PLC+触摸屏,支持手动/自动模式切换)——集成升降控制、阀门启闭、除尘联动、故障报警等功能,操作界面直观(支持参数预设与历史记录查询)。

熟料散装机的操作使用流程

设备通过“电控联动+机械执行”的智能化控制逻辑,实现“定位-下料-除尘-监测-复位”的全闭环作业,具体流程如下:

(一)初始准备阶段运输工具(货车/船舶)停靠至指定卸料工位后,操作人员通过电控系统触摸屏确认车型参数(如车厢高度、舱容),并预设关键阈值:下料头装满上升距离(通常设置为100-200mm,避免物料溢出)、单次装载量(根据运输工具标定容量设定)。

(二)下料头定位按下熟料散装机的控制柜“下降”按钮,卷扬装置驱动伸缩卸料装置及下料头垂直下行。当卸料头接触运输工具料面(或到达预设低位)时,接近传感器触发信号,自动切断升降电机电源,确保下料头与物料表面保持安全距离(通常为50-100mm,防止冲击破损)。

(三)卸料与除尘同步流量启动:操作人员按下“装车”按钮,电动/气动扇形阀开启(开度根据初始流量需求调节),熟料库内物料经流化床松散后流入卸料装置;

动态收尘:卸料过程中产生的粉尘通过伸缩卸料装置与运输工具之间的间隙上升,经进料斗汇入伸缩收尘软管,由配套收尘器(脉冲清灰频率自动调节)净化处理,确保作业环境粉尘浓度≤30mg/m³;

智能监测:电容式料位开关实时监测下料头内物料堆积高度,当物料接近预设“满装”位置(如距离卸料头出口100mm)时,传感器发送信号至电控系统。

(四)满装处理与循环作业自动报警与提升:系统触发声光报警(蜂鸣器+警示灯),同时卷扬装置启动,驱动下料头边匀速上升(速度3-5m/min)边持续卸料(避免中途断流导致运输工具局部过载);

阀门协同控制:当料位开关二次确认满装状态(或上升至绝对上限位置)时,电控系统自动关闭扇形阀(电动阀响应时间≤1s)或启动电振机反制动(防止残余物料滑落),同步停止卷扬装置与收尘风机;

工位切换:操作人员确认安全后,按下“上升”按钮将下料头提升至距物料表面200-300mm(确保运输工具可安全移动),随后调整位置对准下一卸料工位(如货车下一节车厢或船舶相邻舱位),重复上述流程直至完成整仓/整船装载。

(五)停机维护作业结束后,建议按以下步骤停机:先关闭扇形阀切断物料源,再停止卷扬装置与收尘风机,并切断总电源。定期检查伸缩软管磨损情况(建议每季度更换一次)、料位开关灵敏度(每月校准)及钢丝绳张力(每半年检测),确保设备长期稳定运行。

总之,熟料散装机由各关键部件协同构成,各模块分工明确,确保作业可靠性与安全性,适用于水泥厂、钢铁厂、码头散货中转站等场景需求。

熟料散装机是专为水泥、冶金等行业设计的自动化物料输送设备,主要用于将熟料库(储存≤25mm粒径熟料的封闭料仓)内的散装物料高效、精准地输送至散装运输车或船舶。

熟料散装机的功能在于解决传统人工装载效率低、粉尘污染严重的问题,实现“库-车/船”全流程自动化作业,提升装卸效率并降低粉尘外溢率。

熟料散装机的结构组成系统

- 流量控制模块:手动棒阀(基础调节)、电动/气动扇形阀(精准启闭,响应时间≤0.5s)——用于控制熟料库与卸料装置的连通状态,调节下料初始流量;

- 垂直输送模块:卷扬装置(钢丝绳牵引,升降速度0-12m/min可调)——驱动卸料头垂直升降,适配不同高度的运输工具(如货车车厢、散装船舱);

- 柔性卸料模块:伸缩卸料装置(可伸缩范围1.5-6m,不锈钢材质防磨损)——随卸料头同步伸缩,确保物料均匀落入运输工具指定区域;

- 环保防护模块:收尘软管(耐磨防腐材质,与伸缩卸料装置联动伸缩)、配套收尘器(脉冲布袋/旋风除尘,风量5000-20000m³/h可选)——实时捕集卸料过程中产生的粉尘(粉尘浓度≤30mg/m³,满足环保排放标准);

- 智能监测模块:电容式/射频导纳料位开关(检测精度±5mm)、接近传感器(监测卸料头位置)——实时反馈物料装载状态,防止过装或空载;

- 中枢控制模块:电控系统(PLC+触摸屏,支持手动/自动模式切换)——集成升降控制、阀门启闭、除尘联动、故障报警等功能,操作界面直观(支持参数预设与历史记录查询)。

熟料散装机的操作使用流程

设备通过“电控联动+机械执行”的智能化控制逻辑,实现“定位-下料-除尘-监测-复位”的全闭环作业,具体流程如下:

(一)初始准备阶段

运输工具(货车/船舶)停靠至指定卸料工位后,操作人员通过电控系统触摸屏确认车型参数(如车厢高度、舱容),并预设关键阈值:下料头装满上升距离(通常设置为100-200mm,避免物料溢出)、单次装载量(根据运输工具标定容量设定)。

(二)下料头定位

按下熟料散装机的控制柜“下降”按钮,卷扬装置驱动伸缩卸料装置及下料头垂直下行。当卸料头接触运输工具料面(或到达预设低位)时,接近传感器触发信号,自动切断升降电机电源,确保下料头与物料表面保持安全距离(通常为50-100mm,防止冲击破损)。

(三)卸料与除尘同步

流量启动:操作人员按下“装车”按钮,电动/气动扇形阀开启(开度根据初始流量需求调节),熟料库内物料经流化床松散后流入卸料装置;

动态收尘:卸料过程中产生的粉尘通过伸缩卸料装置与运输工具之间的间隙上升,经进料斗汇入伸缩收尘软管,由配套收尘器(脉冲清灰频率自动调节)净化处理,确保作业环境粉尘浓度≤30mg/m³;

智能监测:电容式料位开关实时监测下料头内物料堆积高度,当物料接近预设“满装”位置(如距离卸料头出口100mm)时,传感器发送信号至电控系统。

(四)满装处理与循环作业

自动报警与提升:系统触发声光报警(蜂鸣器+警示灯),同时卷扬装置启动,驱动下料头边匀速上升(速度3-5m/min)边持续卸料(避免中途断流导致运输工具局部过载);

阀门协同控制:当料位开关二次确认满装状态(或上升至绝对上限位置)时,电控系统自动关闭扇形阀(电动阀响应时间≤1s)或启动电振机反制动(防止残余物料滑落),同步停止卷扬装置与收尘风机;

工位切换:操作人员确认安全后,按下“上升”按钮将下料头提升至距物料表面200-300mm(确保运输工具可安全移动),随后调整位置对准下一卸料工位(如货车下一节车厢或船舶相邻舱位),重复上述流程直至完成整仓/整船装载。

(五)停机维护

作业结束后,建议按以下步骤停机:先关闭扇形阀切断物料源,再停止卷扬装置与收尘风机,并切断总电源。定期检查伸缩软管磨损情况(建议每季度更换一次)、料位开关灵敏度(每月校准)及钢丝绳张力(每半年检测),确保设备长期稳定运行。

总之,熟料散装机由各关键部件协同构成,各模块分工明确,确保作业可靠性与安全性,适用于水泥厂、钢铁厂、码头散货中转站等场景需求。

下一页:移动式装船机的四大特点与用途

相关产品

资讯动态

- 圆弧轨道式装船机的结构功能及的优势特点

- 移动式装船机的四大特点与用途

- 【每日分享】熟料散装机的结构组成及操作使用流程

- 直线轨道装船机的性能特点解读,超实用!

- 【敲黑板】回转堆料机的作用特点

- 斗式提升机的维护检修事项有哪些

- 桥式刮板取料机的结构特征及应用

- 气箱脉冲袋收尘器的结构组成,了解吗

- 库底散装机的结构组成特点

- 概述桥式刮板取料机的特点及应用领域

- 什么是 熟料散装机,有哪三大性能特点

- 熟料散装机的安装要点概述,不可错过

- 熟料散装机的使用注意事项,了解吗

- 熟料散装机的安装要点讲解,不可错过

- 了解熟料散装机的使用及维护注意要点

- 熟料散装机的相关安装步骤讲解

- 熟料散装机的使用注意事项,需了解哦

- 讲解熟料散装机的安装步骤,不要错过哦

- 还不了解熟料散装机吗?您一定要看!

- 关于熟料散装机的使用注意事项,大家都了解吗?

熟料散装机

熟料散装机 SSQ300熟料散装机

SSQ300熟料散装机 SSQ300-Ⅰ熟料散装机

SSQ300-Ⅰ熟料散装机_240_180.jpg) SSQ300-Ⅱ熟料散装机

SSQ300-Ⅱ熟料散装机_240_180.jpg) SSQ300-Ⅲ熟料散装机

SSQ300-Ⅲ熟料散装机